Er magnesium vejen til lettere cykeldele ?

Mange husker sandsynligvis fra grundskolens fysikundervisning demonstrationen af magnesium som et meget brændbart metal. Det gjorde i hvert fald et stort indtryk på mig at et magnesiumfolie kunne fortsætte med at brænde selvom det var neddyppet i vand. Magnesiumstøv og -spåner er ikke alene brændbart men kan ved tilstrækkelig adgang til ilt reagere eksplosivt. Produktionen af magnesiumkomponenter til cykler har da også givet visse fabrikanter problemer, bla. Avid har haft en ulykkelig episode med en “forpufning” der kostede en medarbejder livet.

Magnesium blev første gang anvendt som konstruktionsmateriale i 1909 og magnesium har de sidste 80 år vundet større og større indpas som konstruktionsmateriale i transportsektoren. Årsagen er vægt-styrkeforholdet, en svingarm til en motorcykel af magnesium, der vejer det samme som en tilsvarende svingarm af aluminium er stærkere men også noget kraftigere i konstruktionen. For nogle år tilbage var der flere mindre producenter af magnesiumstel men kun en større stelfabrikant (Merida) har taget materialet til sig hvilket kunne antyde at materialet kan være problematisk at arbejde med eller holdbarheden lader noget tilbage at ønske. Det sidste års tid er så andre producenterne begyndt at fremstille cykelkomponenter i dette materiale. Magnesiums anvendelighed til brug i cykelkomponenter, lige såvel som stel er selvfølgelig afhængig af materialeegenskaberne i relation til de specifikke formål. Cykelkomponenter udsættes for mange ting, dynamiske tryk og træk, korrosive miljøer og forbindelse med mange forskellige andre metaller, der stiller krav til hvilket materiale der kan anvendes.

Produktion

Magnesium findes i store mængder i havvand (magnesiumclorid) og i jordskorpen som silikater (bundet til silicium) og karbonater (bundet til kulstof). Magnesium produceres ved en brænding af dolomit (CaCO3MgCO3) i roterovne til brændt dolomit som anvendes til at udfælde havvandets indhold af magnesiumhydroxyd (Mg(OH)2) som ved endnu en brænding omdannes til magnesiumoxyd (MgO). Ved reaktion i elektroovne med klor og kulstof omdannes dette til magnesiumclorid (MgCl2). I smeltet tilstand (750C) spaltes kloridet ved elektrolyse til flydende magnesium og klor. Processen kræver en del energi, til hvert kilo produceret ren magnesium medgår ved denne proces 17-20 kWh. Produktionen foregår bla. i Jordan, Norge og Rusland.

Legeringer

Rent magnesium har en vægtfylde på 1,74 kg/l (20 C). Til sammenligning vejer rent aluminium 2,7 kg/l (20C). Magnesium i ren tilstand er et blødt materiale der ikke egner sig som konstruktionsmateriale. Styrken forbedres ved legering med primært aluminium, zink og mangan. Legeringsbetegnelsen kan være angivet ifølge ASTM systemet (American Society for Testing and Materials) og vil i nogle tilfælde være stemplet ind i materialet. Hvis ikke der er nogen legeringsbetegnelsen kan man jo forsøge at spørge ekspedienten i cykelbutikken, selvom der nok ikke skal stilles alt for store forventninger til et anvendeligt svar fra den kant. ASTM betegnelsen består af 3 bogstav- og talgrupper: 1. gruppe angiver legeringsmaterialerne angivet efter faldende koncentration: A-aluminium, M-mangan, Z-zink, K-zirkonium, E-sjældne jordarter. 2. gruppe angiver den tilhørende koncentration af legeringselement i vægtprocent. Hvis der er angivet et 0 betyder det at koncentrationen af legeringselementet er under 0,5%. 3. gruppe angiver legeringstilstanden, dvs. glødet eller koldbearbejdet samt varmebehandlingsmetode (se fakta afsnit) F-fabrikeret , O-glødet og rekrystalliseret, H-koldbearbejdet, T2-glødet støbegods, T3- homogeniseret og koldbearbejdet, T4 homogeniseret og koldudhærdet, T5 udhærdet, T6-homogeniseret og udhærdet. Feks. betyder angivelsen AZ63-T6 at legeringen består af 6% aluminium og 3% zink og at legeringen er homogeniseret og udhærdet. Legeringstofferne anvendes i koncentrationer på op til 11% aluminium, 7% zink, 2% mangan og 1% zirkonium.

Styrke og bearbejdning

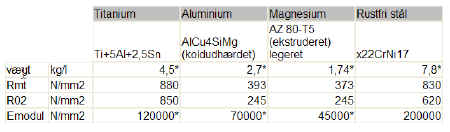

Ved legering ændres materialet styrketal. Ren magnesium har en trækstyrke på ca. 100 N/mm2. Trækstyrken (Rmt) er den maximale belastning en stang med en bestemt diameter kan trækkes med inden brud, som regel efter denne er deformeret plastisk. Ved legering kan trækstyrken for magnesium ændres til 200-400 N/mm2. Flydegrænsen (R02, den maximale belastning en stang med en bestemt diameter kan trækkes med, indtil denne deformeres med en plastisk forlængelse på 0,2%) for legeringen AZ80-T5 er 245 N/mm2. Trækstyrken for det samme materiale er 373 N/mm2. Til sammenligning er trækstyrken for aluminiumlegeringen AlCu4SiMg (0,5% Si, 0,7% Mn, 4% Cu, 1% Mg) 393 N/mm2 for et udhærdet materiale. Zirkoniumlegeringer er styrke- og korrosionsmæssigt de bedste, ZK60-T5 udmærker sig ved speciel høj flydegrænse dvs. materialet har et stort elastictetsområde. Elasticitetsmodulet for et materiale er et udtryk for den elastiske udbøjning ved en given belastning. Et højt elasticitetsmodul svarer til et stift materiale, dvs. den elastiske udbøjning ved en given belastning er lille. Elasticitetsmodulet for rent magnesium er 45000 N/mm2 mod 70000 N/mm2 (udglødet) for rent aluminium. Dimensioneres en komponenet efter flydegrænsen R02, vil en magnesiumkomponent være ca.1/3-del lettere og ca. 1/3-del mere elastisk end den tilsvarende aluminiumsdel. Sammenlignes der derimod med titanium vil magnesiumdelen være både tungere (ca.25% tungere) og mindre elastisk. Dvs.det er muligt at bygge feks. stel der har samme flydegrænse som aluminiumsstel med ca 1/3 lavere vægt. Til gengæld er disse stel en del mere eftergivende eller elastiske (levende) end et aluminiumstel med de tilsvarende dimensioner. For at spare vægt dimensioneres de fleste magnesiumkomponenter således at de har samme flydegrænse som tilsvarende aluminiumskomponenter men komponenten bliver derved også mere elastisk eller eftergivende ved kraftpåvirkning. Som det lades antydet er det ikke alene legeringen der har betydning for materialets styrke, også bearbejdningen af materialet har stor betydning (se fakta afsnit). Magnesium reagerer med en forøget styrke ved en koldbearbejdning feks. ekstrudering under 225° C men materialet må derefter udhærdes (varmebehandles) for ikke at udløse materialets tilbøjelighed til spændingskorrosion, herom senere. Varmdeformation foregår ved omkring 400° C hvorefter materialet skal udhærdes. Al-Zn legeringer homogeniseres ved omkring 400° C, udhærdning ved 150-250° C. Udhærdning er kun anvendelig for legeringer med over 6% aluminium. Udhærdning øger flydegrænsen for magnesiumstøbegods med op til 50% og giver altså derfor et materiale med et stort elasticitetsområde.

* ulegeret materiale

Materialet er velegnet til støbning og spåntagende bearbejdning. Under begge processer må der dog udvises forsigtighed for bryder materialet i brand, kan branden ikke slukkes med vand. Kun en iltfri atmosfære kan slukke branden. Magnesium er let at formgive ved lysbuesvejsning , TIG eller MIG svejsning, hvor der skal bruges en beskyttelsesatmosfære af argon, da der ellers let dannes magnesiumnitrid som er et sprødt materiale som derfor kan udgøre en potentiel brudzone.

Korrosion

Magnesium ligger lavt i spændingsrækken og er derfor et af de mest anvendte anode materialer til katodisk korrosionsbeskyttelse et såkaldt offermateriale som bla. anvendes i vandbeholdere og på skibe. I forbindelse med andre metaller der liger højere i spændingsrækken er magnesiums tilbøjelighed til at afgive elektroner meget stor, og større end feks. zink og aluminium der også anvendes til anoder. Frigørelsen af elektroner sker ved en galvanisk korrosion hvor offerannoden simpelthen ædes væk og forsvinder lidt efter lidt. Tiløjeligheden til galvanisk korrosion stiger med indholdet af legeringsstofferne kobber, nikkel og jern. Galvanisk korrosion kan ses som gruber i materialet og for magnesium der ikke anvendes til annoder har man forsøgt at forhindre denne reaktion ved at coate materialet med feks. pulverlak. Ved galvanisk korrosion kan der udvikles hydrogen. Hydrogen i forbindelse med stål og titanium kan medføre hydrogenskørhed. Hydrogenskørhed viser sig i stål- og titaniummaterialer der er i umiddelbar forbindelse med magnesium feks. ved en pasningssamling som der bla. anvendes ved kranken. Hydrogen fra magnesium diffundere ind i stål/titanium som derved bliver mere sprødt og der kan ved mekanisk belastning dannes revner og evt. ske brud. Hydrogenskørhed kan ikke ses på overfladen af materialet men ved brud viser det sig som små lunker i brudfladen. Tendensen er særlig stor for meget rent stål og titanium der er udsat for mekaniske påvirkninger, hvilket er tilfældet for de materialer vi anvender til krankaksler. Tillegering af molybdæn og crom i stålet, kan medvirke til at forhindre hydrogenskørhed. Rustfrit stål har feks. min. 12% (vægt) crom.

Spændingskorrosion i atmosfæren eller i saltfrit vand (regnvand eller kondens) er en alvorlig begrænsning for magnesium anvendelighed i bestemte miljøer. Under sådanne forhold er 1,5%Mg eller 3% Zn og 0,7% Zirkonlegeringer de mest modstandsdygtige. Spændingskorrosion opstår fordi der ved bearbejdning af materialet er opstået indre spændinger der forbliver i materialet efter deformationen og ved mekaniske spændinger i korrosivt miljø (vand). Spændingskorrosion viser sig som revner i materialet og kan være svære at identificere før materialet pludselig en dag falder fra hinanden. Materialet kan spændingsfriglødes hvorved tilbøjeligheden mindskes.

Magnesium danner ved reaktion med ilt i atmosfæren et beskyttende oxidlag, ligesom aluminium gør, som giver en god beskyttelse mod korrosion i vandige miljøer, men ikke i de fleste syreopløsninger og saltvand for klorider ødelægger oxidlaget. Oxidlaget kan forstærkes ved en anodisering svarende til en eloxering for aluminium og korrosionsmodstanden kan også forbedres ved en dypning i kromatopløsning .

Produkter

Hvis man ser på de cykelprodukter der fremstilles i magnesium i lyset af ovenstående karakteristika for magnesiummaterialet viser det sig at de på ganske specifikke områder adskiller sig fra de tilsvarende produkter fremstillet i andre materialer. For nogle produkter er disse materialekarakteristika ikke taget i betragtning og man kan derfor betvivle holdbarheden af produktet.

Frempind

Deda MAGOO er et trykstøbt stykke magnesium der er CNC formgivet (fræset og drejet). Det kan anvendes på A-headset med forgaffeldiameter 11/8″og 1″. Frempinden på spændes forgaffelstammen med 2 titaniumsskruer. Forstykket på frempinden er udført i kulfiber og er fastgjort til frempinden vha. 4 titaniumsskruer. Frempinden er pulverlakeret. Frempinden er nok en af de cykelkomponenter hvor anvendelsen af magnesium som konstruktionsmateriale egner sig bedst, de dynamiske og statiske kraftpåvirkninger er begrænsede og risikoen for skjult korrosion er lav. ITM laver også en magnesiumfrempind kaldet The stem.

Kranksæt(Sugino)

Kranksættet har tre klinger (4 arm, 104/64mm, 44, 32, 22t) udført i aluminium klingebolte er ligeledes udført i aluminium. Alle klinger er momteret med dobbelte klingebolte, dvs. der er ikke skåret gevind i krankarmen til påmontering af den mindste klinge. Med kranksættet medfølger en specialfremstillet krankboks med lukkede lejer, hul aksel og krop af rustfrit stål. Boxen er 79 mm lang, akslen 120mm. Boxen kan pga. den justerbare venstre pedalarm anvendes på cykler med en krankrørslængde på mellem 68-73 mm. Krankskålene har engelsk gevind (højre venstre) (BC 1,37″´ 24TPI) udført i aluminium. Kranksættet er udført i armlængder 165, 170, 172,5 og 175 mm. Krankarmene har et trekantet tværsnitsprofil, den bredeste side af trekantprofilet er 42mm ( målt ca. 55 mm fra krankakslen). Til sammenligning er krankarmen på et XT kranksæt maximalt 35 mm bredt (ovalt/firkantet tværsnit, målt ved krankakslen). Krankarmene påskrues i højre side med en stålbolt og mellemliggende beskyttelsesskiver, i venstre side monteres pedalarmen på krankakslen med en aluminiumsbolt. Kranksættet adskiller sig fra andre kransæt ved det tykke lag pulverlak der er påført magnesiumdelene (krankarmene) og ved den kraftige diameter på samlingen mellem krankaxel og krakarm som er en traditionel kvadratisk pasningssamlet krankboks men ikke i standardstørrelse. Denne er Ø18 mm hvor standard er Ø13 mm. Venstre pedalarm er opslidset og påmonteret skruer (rustfrit stål) ved pasningen på krankakslen så monteringen af pedalarmen kan tilpasse krankrørslængden. Årsagen til denne fravigelse fra standarder på området kan jeg kun gætte på, men der er noget der tyder på at magnesiumaterialet er for blødt til at en Octalink spline eller en traditionel Ø13 mm kvadratisk pasningssamling kan holde til presset. Desuden giver den forøgede akseldiameter også en stærkere aksel hvis denne angribes af hydrogenskørhed og vridningsstivheden forøges, dvs. kraftoverførslen bliver mere kontant, men det koster også i vægtforøgelse. Der er ikke skåret gevind i venstre krankarm til montering af skruerne men derimod indsat stifte af aluminium med gevind. Derved er risikoen for at ødelægge gevindet i magnesiummaterialet elimineret og risikoen for korrosion er også minimeret. Gevindet til pedalarmen er 16 mm langt og der er påmonteret en beskyttelsesskive på pedalsiden for at forhindre at lakken bliver brudt ved påmontering af pedalen. Sugino har i konstruktionen af kranksættet forsøgt at minimere antallet af steder hvor magnesiummaterialet er i kontakt med andre metaller der står højere i spændingsrækken feks. stål og titanium. Der hvor magnesium alligevel er i kontakt med højerestående metaller er der enten forøget angrebsflade=større sikkerhed mod styrkeforringende tæringer eller påmonteret beskyttelsindlæg. Aluminium står ikke langt over magnesium i spændingsrækken hvorfor galvanisk korrosion mellem disse to metaller er svag. Man bør dog nok smøre samlinger da der da kan forekomme sammentæring. Alt i alt et meget gennemtænkt stykke cykeludstyr.

Vægt (incl. krankboks og kædehjul): 846 g

Vægt krankboks: 266 g

Pedaler

Wellgo laver en pedal til SPD klamper med krop i støbt og pulverlakeret magnesium. Bortset fra det adskiller pedalen sig, så vidt jeg kan se, ikke fra tilsvarende pedaler udført i aluminium. Der er dobbeltsidet indstigning, ingen sideværts frigang, indstillelig fastspænding og en god forsegling af akslen. Vægt 335 g. per. sæt excl. klamper. Klamper 67 g.

“Equipe Pro Magnesium” har igennem 14 år været topmodellen i Time racerpedalserie. I foråret 2002 kommer der en forbedret udgave “Impact Mag Ti” som vi tager et kig på til den tid.

Grimeca. Jeg ved ikke rigtig hvad man skal bruge disse hjul til, jeg har nærmest taget dem med som et eksempel på hvordan man kan misbruge anvendelsen af magnesium. Hjulene vejer ca. 1,5 kg (hhv. for og bag excl. krans) så hvad er lige fordelen ved at anvende et letvægtsmateriale som magnesium. Kan måske anvendes til Dual eller Downhill der som oftest er endestationen for gakkede objekter i cykelbranchen (undskyld y’all).

Forgaffel

Tidligere var de flest fjederforgafler fremstillet i en kombination af aluminiumsben, magnesium-muffer og –bremsebro. En lang række af de største producenter af fjederforgafler anvender i dag helstøbte magnesiumben og stammekrone i deres topmodeller. Især på magnesiumbenene kan der forekomme tæringer da lakeringen med garanti vil blive ødelagt ved af og påmontering af hjul med stikaksler. Men som sagt går anvendelsen af magnesium til fjederforgafler langt tilbage så enten bliver de fleste forgafler kasseret inden korrosion på gaffelarmene bliver et problem eller også er de fleste gaffelarme dimensioneret med forebehold for dette.

Bremser.

Textro og Avid fremstiller v-bremser i magnesium eller i hvert fald Textro gør, Avid skulle efter sigende have indstillet produktionen efter føromtalte “forpufnings”- episode. Textro og Avids bremser ser meget ens ud, men måske er det ikke så mærkeligt, Textro er, ifølge dem selv, en af de største OME producenter indenfor cykelbranchen!!! Textros magnesiumbremse MT31 adskiller sig ikke i dimensioner eller design fra en af Textros andre bremser, MT11, så dimensioneringsgrundlaget er formodentlig flydegrænsen der er ca. dem samme for aluminium som for magnesium. Bremsen bliver derved en del mere elastisk end den ditto aluminiumsbremse, spørgsmålet er om det er særlig hensigtsmæssigt for en bremse. Man må formode at der kan forekomme tæringer i magnesiummaterialet ved kabelskruen (der er af titanium med en spændeskive af stål imellem) og ved bremseskoen (der har spændeskiver af stål), heraf er specielt kabelskruen kritisk da gevindet er forholdsvis følsomt overfor tæringer. Ved hullet til cantileverstudsen er der en plasticforing mellem stål og magnesiummaterialet. Korrosionsforbyggelse er gennemført i nogen grad men ikke konsekvent. Vægt (2sæt incl. bremsegreb og bremseklodser, excl. kabler og kabelfører): 524g Vægt bremsegreb: 180g

Sadelpind

Vi har ikke fundet nogen eksempler på sadelpinde fremstillet i magnesuim. Det kunne ellers synes at det var en cykelkomponent materialet egnede sig fortrinligt til. Magnesium med et højt indhold af aluminium har et lavt elasticitetsmodul og en høj flydegrænse på niveau med aluminium. Dvs. der kan fremstilles en sadelpind der vejer ca. 1/3 mindre end en tilsvarende aluminiumssadelpind med samme flydegrænse men mere elastisk eller eftergivende for dynamiske påvirkninger. En sadelpind kan sagtens konstruereres således at der ikke skal skæres gevinder i magnesiumgodset og dermed elimineres den største risiko for ødelæggende korrosion.

Rammer

Taiwanesiske Merida er nok den mest kendte producent af magnesiumrammer til både landevej og MTB. Merida bruger i deres markedsføring for Magnesiumrammer argumentet at de anvender en magnesiumlegering (AZ legering) der er mere korrosionsbestandig i saltvand end aluminium. Merida er dog ikke mere skråsikre end at de forsyner deres rammer med en solid pulverlakering. Merida anvender trukne rør i deres rammer og dette kan give nogle problemer med spændingskorrosion og foringet styrke ved sammensvejsninger. Merida har arbejdet i 2 år med at løse disse problemstillinger. Løsningen er en korrekt varmebehandling af det trukne materiale minimering af området der opvarmes ved svejsning. Bortset fra det og vægten er der ikke stor forskel på en standard aluminiumsramme og en magnesiumramme. Landevejs- og MTB-rammer i magnesium rammer vægten med 1200-1250g. Elasticitetsmodulet for udhærdet magnesium gør at magnesiumrammer er blødere end tilsvarende aluminiumsrammer med samme godstykkelse, hvorfor magnesiumrammer er mere komfortable at køre på og reagerer mindre kontant på dymamiske påvirkninger.

Taiwanesiske Merida er nok den mest kendte producent af magnesiumrammer til både landevej og MTB. Merida bruger i deres markedsføring for Magnesiumrammer argumentet at de anvender en magnesiumlegering (AZ legering) der er mere korrosionsbestandig i saltvand end aluminium. Merida er dog ikke mere skråsikre end at de forsyner deres rammer med en solid pulverlakering. Merida anvender trukne rør i deres rammer og dette kan give nogle problemer med spændingskorrosion og foringet styrke ved sammensvejsninger. Merida har arbejdet i 2 år med at løse disse problemstillinger. Løsningen er en korrekt varmebehandling af det trukne materiale minimering af området der opvarmes ved svejsning. Bortset fra det og vægten er der ikke stor forskel på en standard aluminiumsramme og en magnesiumramme. Landevejs- og MTB-rammer i magnesium rammer vægten med 1200-1250g. Elasticitetsmodulet for udhærdet magnesium gør at magnesiumrammer er blødere end tilsvarende aluminiumsrammer med samme godstykkelse, hvorfor magnesiumrammer er mere komfortable at køre på og reagerer mindre kontant på dymamiske påvirkninger.

Sammenfatning

For få år siden var det nye materiale i cykelsammenhæng kulstof og der blev med god grund udvist en del skepsis overfor materialet indtil det havde bevist sin værdi. Feks. havde TREK i mange år svært ved at sælge sine OLCV rammer, men der er vist ikke mange cykelryttere i dag der ikke gerne ville eje sådan en. Om udviklingen vil få tilsvarende forløb for magnesiummaterialet, afhænger som for TREK rammer, både af markedsføring og et omhyggeligt udviklingsarbejde R&D. Der er ikke tvivl om at der efterhånden som de forskellige producenter får styr på de specielle forhold ved at anvende magnesium i produktionen af cykelkomponenter vil vi se flere letvægtsdele udført i dette materiale. De fleste fabrikanter har også fundet ud af at magnesium er et blødere materiale end aluminium og at der derfor bør opdimensimeres i godstykkelsen på de steder hvor materialet udsættes for den største kraftpåvirkning som det feks er tilfældet for kranksættet fra Sugino. Der er også noget der tyder på at de eksisterende producenter er meget opmærksomme på de problemer der kan forekomme ved galvanisk korrosion under brug. Men hvis korrosionsbeskyttelsen er gennemført og konsekvent vil magnesiummaterialet ikke vise synlige tegn på korrosion. Tilbage står spørgsmålet om de materialer der er i direkte forbindelse med magnesium materialet, som er udsat for mindre synlige typer korrosion, kan holde til naboskabet.

Kilder

- K. Offer Andersen: Metallurgi for ingeniører, Akademisk forlag 1984

- A. Almar-Næss: metalliske materialer, Tapir 1969